Erweiterung der

Seilwinde

in der ILW Koblenz

Abschlussprojekt FSE06

Projektteam:

Christian Gödderz

Jan Schmitz

Schule:

Fachschule Elektrotechnik

Carl-Benz-Schule

Beatusstraße 143-147

56073 Koblenz

Inhaltsverzeichnis

1 Vorwort 4

2 Beschreibung des Projektes. 4

2.1

Aufgabenstellung.. 4

2.2

Ausgangslage. 5

3 Projektauftrag.. 6

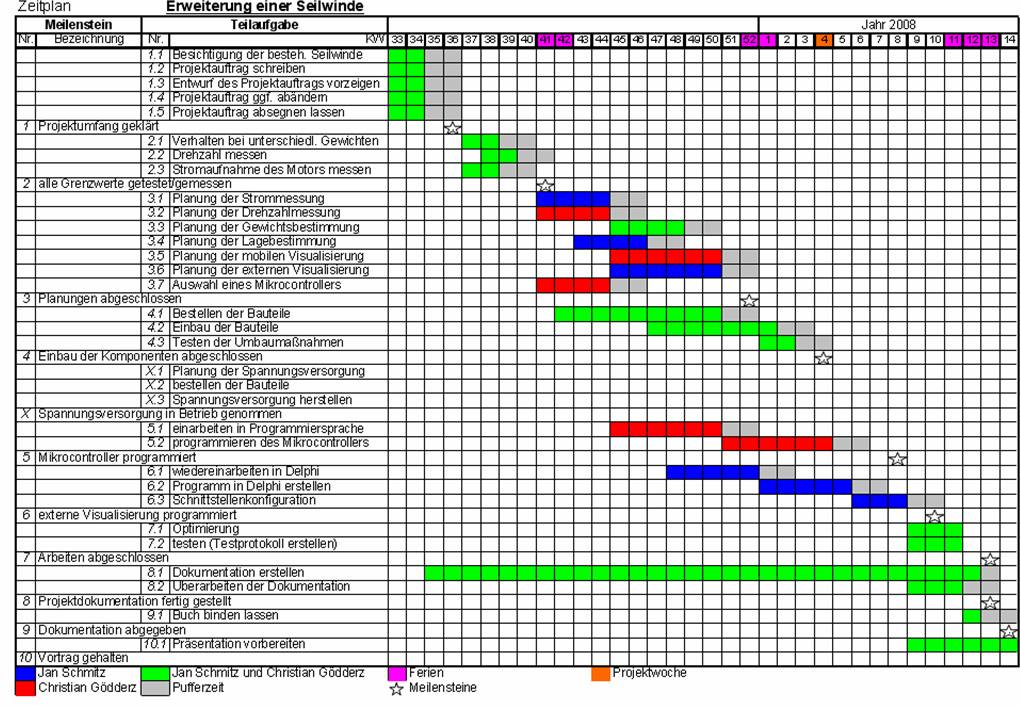

4 Projektplanung und Zeiteinteilung.. 8

4.1

Allgemein.. 9

4.2 Mindmap.. 9

4.3

geplanter Zeitplan.. 10

4.4

abgeänderter durchgeführter Zeitplan.. 11

4.5

Beschreibung des Zeitplanes. 11

5 Testen der Anlage. 15

5.1

Erklärung.. 15

5.2

Ermitteln der Nennlast 16

5.3

Stromaufnahme des Motors messen.. 18

5.4

Drehzahl messen.. 20

6 Strommessung.. 23

6.1 Planung der Strommessung.. 23

6.2

Entscheidungsmatrix. 25

6.3 Das

Strommess-IC.. 25

6.4 Testen

des Strommess-IC´s. 27

6.5 Messbereichsanpassung.. 31

6.6 Blockschaltbild Stromaufnahme. 33

7 Drehzahlmessung.. 33

7.1 Planung der Drehzahlmessung.. 33

7.1.1 CNY70. 34

7.1.2

Incrementalgeber. 34

7.2

Entscheidungsmatrix. 37

7.3 Blockschaltbild Drehzahlaufnahme. 39

8 Planung der Gewichtsbestimmung.. 39

8.1

Durchführung.. 40

8.1.1 Ideen.. 40

8.1.2

Probleme beschreiben.. 41

8.1.3

Verbesserungsvorschläge. 41

9 Lagebestimmung.. 42

9.1 Planung der Lagebestimmung.. 42

9.2

Durchführung der Lagebestimmung.. 43

10 Auswahl eines Mikrocontrollers. 43

10.1 Aufbau der C-Control M-Unit 2.0. 45

10.2

Beschreibung der verwendeten Ein-/Ausgänge. 46

11 Spannungsversorung für unsere

Bauteile. 48

11.1

Spannungsversorgung herstellen.. 48

11.2

Platinenlayout 50

11.3 Stückliste.. 51

11.4

Spannungsversorgungsplatine testen.. 51

12 Planung der Projektwoche (KW 4) 54

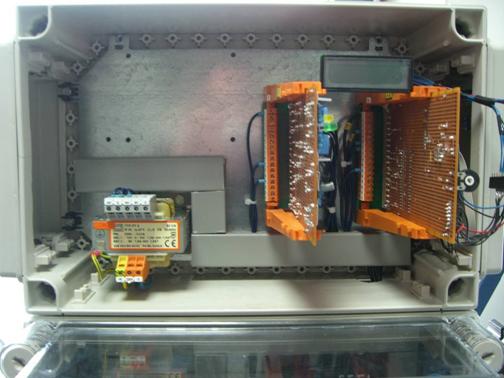

13 Einbau der Komponenten.. 54

13.1

Blockschaltbild.. 59

14 Visualisierung.. 59

14.1

Planung der internen Visualisierung.. 59

14.1.1

Duchführung.. 60

14.2

Planung der externen Visualisierung.. 60

14.2.1

Durchfühung.. 61

15 Datenübertragung.. 61

15.1

Schnittstellenadapter. 61

15.2

Serielle Schnittstelle. 61

15.3

Ansprechen.. 62

16 Software. 63

16.1 Delphi 63

16.1.1

Problemanalyse. 63

16.1.2

Aufbau eines Lösungswegs. 64

16.1.3

Datenanalyse. 65

16.1.4

Auswahl einer Zielsprache. 66

16.1.5

Kodierung.. 66

16.1.6 Test 66

16.1.7

Dokumentation.. 66

16.2

C-Control 66

16.2.1 Allgemeines. 66

16.2.2

Verarbeitung in der C-Control 67

16.2.3

Struktogramm... 67

16.2.4

Variablentabelle. 68

16.2.5

Quelltext 69

17 Testprotokol der Erweiterungen.. 71

17.1 Testen

der Drehzahlaufnahme. 71

17.2 Testen

der Stromaufnahme. 72

17.3 Testen

der Zustandsanzeige. 72

17.4 Testen

der Lagebestimmung.. 73

17.5

VDE-Prüfung.. 73

18 Drehzahlsteller. 74

19 Projektverlauf (Fazit) 75

20 Erklärung.. 76

21 Abbildungsverzeichnis. 77

22.1

Internet 77

22.2 Bücher. 79

22.3

Sonstiges. 79

1 Vorwort

Im zweiten Jahr der

Ausbildung zum staatlich geprüften Elektrotechniker wird eine Projektarbeit

(Modul 14) durchgeführt. Diese wird von den Schülern in der Regel in Teams mit

je zwei Mann bearbeitet.

Um die Projektarbeit im

festgelegten Rahmen erfolgreich abschließen zu können stellt die Schule jede

Woche einen Projekttag zur Verfügung.

Zusätzlich werden die

Schüler für eine Projektwoche im Januar 2008 freigestellt.

Ziel des Projektes ist es,

alle Vorgaben, die im Projektauftrag niedergeschrieben sind, am Ende des

Projektes zu unserer und zur Zufriedenheit des Auftraggebers zu erfüllen.

Hierbei soll möglichst

kostengünstig und unter besonderer Berücksichtigung einer stringenten

Einhaltung der Projektplanung gearbeitet werden.

Des Weiteren sollen

Lösungswege, deren Ausführungen und die gesamte Projektplanung ausführlich

dokumentiert werden.

Bei der Projektplanung

sollte beachtet werden, dass in der Planungsphase ein Zeitplan zu erstellen ist

der den Ablauf und die Verteilungen der durchzuführenden Arbeiten auf die

einzelnen Teammitglieder widerspiegelt.

Inhaltsverzeichnis

2 Beschreibung des Projektes

2.1 Aufgabenstellung

Eine bestehende

funktionstüchtige Seilwinde der Industrielehrwerkstatt ILW Koblenz soll getestet und in sofern erweitert

werden, dass weitestgehend alle in der Technikerausbildung vermittelten

Kenntnisse in einem Teilbereich der Erweiterung wieder zu erkennen sind.

Die Erweiterungen bestehen

darin, Messwerte wie Strom ( I ) und Drehzahl ( n ) zu erfassen, digitalisieren und dann

zu visualisieren.

Außerdem soll es am Ende des

Projektes möglich sein, die momentane Lage und

die Masse der angehängten Last darzustellen.

Auch sollen Möglichkeiten

untersucht werden, bestimmte Drehzahlverläufe (Drehzahlregelung) in die

Steuerung zu implementieren.

Alle Veränderungen der

Seilwinde sowie durchgeführte Arbeiten, verwendete Bauteile und Entscheidungen

sollen in einer Projektdokumentation niedergeschrieben werden.

Außerdem wird zusätzlich

noch eine Bedienungsanleitung geschrieben, die den Umgang mit der umgebauten

Anlage erklären und gleichermaßen erleichtern soll.

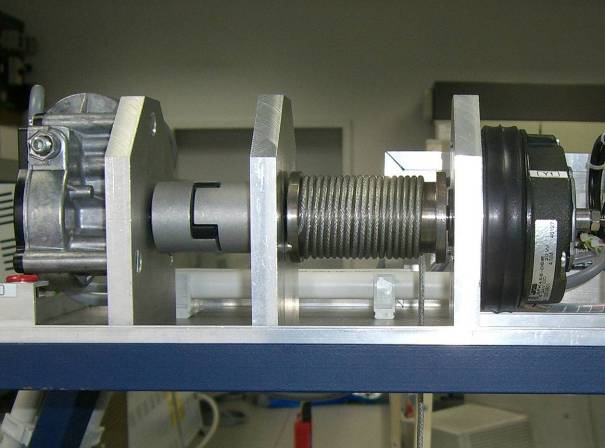

2.2 Ausgangslage

Für die zu erarbeitende

Projektarbeit im Modul 14 wird uns von der Industrielehrwerkstatt (ILW) in Koblenz eine funktionstüchtige Seilwinde

für die Dauer der Arbeiten zur Verfügung gestellt.

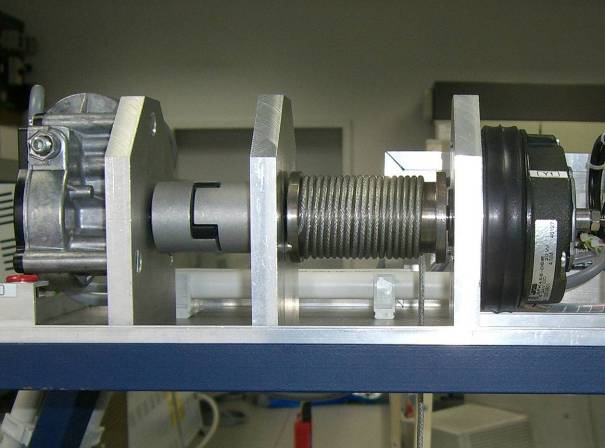

Die Seilwinde ist in einer

Höhe von 140,5cm auf einer Unterkonstruktion positioniert. Sie besteht aus

einem Gleichstrommotor, einer daran befestigten Welle

und einer mechanischen Bremse, die die Last in einer Position hält und somit

vor dem herunterfallen schützt.

Mit einem Handschaltgerät

kann eine an der Seilwinde befestigte Masse auf- und abgefahren werden.

Die Ansteuerung geschieht

über eine Siemens Logo.

Außerdem ist je ein

Not-Aus-Schalter an der Anlage und an dem Handschaltgerät angebracht.

Auf zwei Analogmesswerken

die im Schaltkasten integriert sind, kann man Motorstrom und Spannung ablesen.

3 Projektauftrag

|

Projektauftrag / Projektname:

Erweiterung

einer Seilwinde

|

Projekt-Code

|

|

Projektleiter:

Christian Gödderz

Jan

Schmitz

|

Projektteam:

Christian Gödderz

Jan

Schmitz

|

|

Zielsetzung:

Alle

Vorgaben, die im Projektauftrag niedergeschrieben sind, sollen am Ende des

Projektes zu unserer und zur Zufriedenheit des Auftraggebers erfüllt worden

sein.

Hierbei

soll möglichst kostengünstig und unter besonderer Berücksichtigung einer

stringenten Einhaltung der Projektplanung gearbeitet werden.

|

|

Aufgabenstellung:

Eine

bestehende funktionstüchtige Seilwinde soll auf ihre Grenzwerte getestet werden

und in sofern erweitert werden, dass weitestgehend alle in der

Technikerausbildung vermittelten Kenntnisse in einem Teilbereich der

Erweiterung wieder zu erkennen sind.

Die

Erweiterungen bestehen darin, Messwerte wie Strom und Drehzahl zu erfassen, zu

digitalisieren und dann zu visualisieren.

Des

Weiteren soll es am Ende des Projektes möglich sein, die momentane Lage und

das Gewicht der angehängten Last darzustellen.

Außerdem

sollen Möglichkeiten untersucht werden bestimmte Drehzahlverläufe (Rampenverläufe,

Drehzahlregelung) in die Steuerung zu implementieren.

|

|

|

|

|

Zu erarbeitende Ergebnisse:

-

Grenzwerte testen

-

angehängtes Gewicht bestimmen

-

Messwerte (Strom, Drehzahl, etc.) Erfassen und Visualisieren

-

die momentane Lage des Gewichtes bestimmen und visualisieren

-

Drehzahlregelung planen

-

eine ausführliche Dokumentation erstellen

|

|

Budget:

|

Projektbeginn:

04.02.2008

|

Projektende:

04.04.2008

|

|

Randbedingungen:

-

Werkzeug

-

Computer

-

Raum

|

|

Termine, Meilensteine:

1 KW36

Projektumfang geklärt

2 KW41 alle

Grenzwerte getestet/gemessen

3 KW52 Planungen

abgeschlossen

4 KW4 Einbau der Komponenten abgeschlossen

5 KW8 Mikrocontroller programmiert

6 KW10 externe

Visualisierung programmiert

7 KW13 Arbeiten

abgeschlossen

8 KW13

Projektdokumentation fertig gestellt

9 KW14

Dokumentation abgegeben

|

|

Auftraggeber: Projektleiter:

________________ ___________________

|

Inhaltsverzeichnis

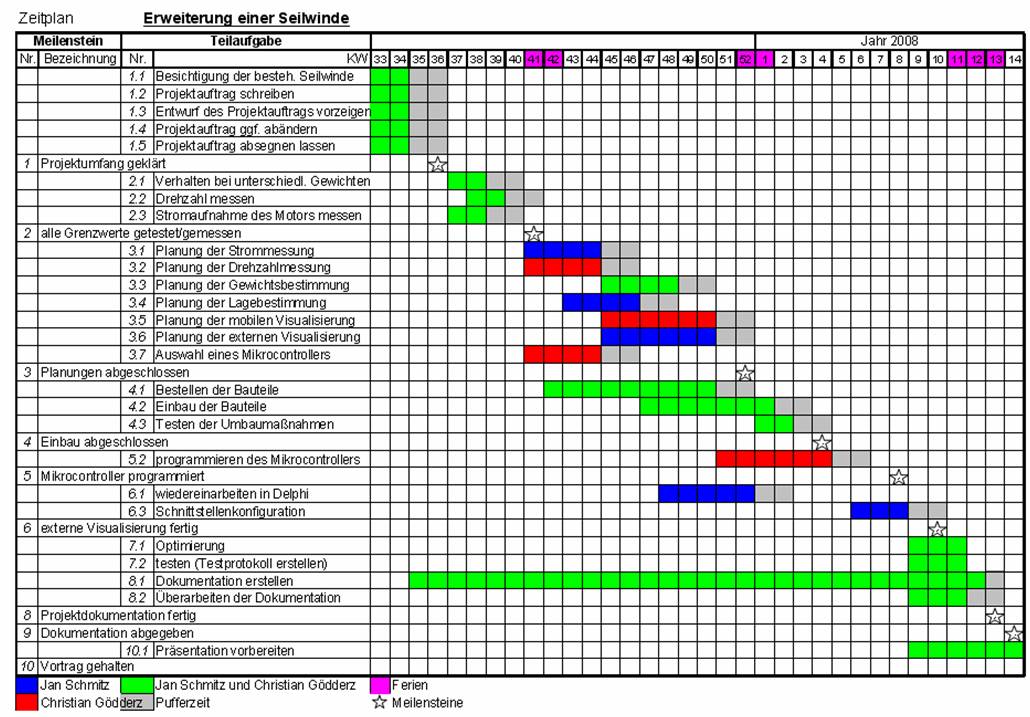

4 Projektplanung und Zeiteinteilung

4.1 Allgemein

Nachdem

der Umfang des Projektes geklärt war und im Projektauftrag niedergeschrieben werden

konnte, begannen wir damit unsere Aufgabenstellung mittels einer Mindmap in einzelne Aufgabengebiete bzw. Einheiten zu

gliedern und somit auch schon mögliche Lösungswege zu erarbeiten.

Mit

Hilfe dieser Methode konnten wir den ungefähren Umfang unseres Projektes

abschätzen und dann einen Zeitplan erstellen.

In dem Zeitplan sind neben den einzelnen zu erarbeitenden Schritten auch die zu

erreichenden Meilensteine dargestellt. Diese sind notwendig, um zur nächsten

Stufe im Projekt vorzudringen. Außerdem ist hier zu erkennen welche

Aufgabengebiete von welchem Teammitglied bearbeitet werden.

Nachdem

diese Einteilung festgelegt wurde, schrieben wir zu jedem im Zeitplan

aufgelisteten Punkt eine kurze Erklärung, welche verdeutlichen soll, was in dem

jeweiligen Punkt zu tun ist.

Durch

vor dem Projekt nicht zu erwartende Umstände, die erst während des Projektes zu

erkennen waren, mussten jedoch einige Dinge am ursprünglich vorgesehenen Zeitplan

verändert, bzw. ergänzt werden. Diese Änderungen sind farblich im „abgeänderten

durchgeführten Zeitplan“ gekennzeichnet.

4.2 Mindmap

4.3 geplanter Zeitplan

Inhaltsverzeichnis

4.4 abgeänderter durchgeführter

Zeitplan

4.5 Beschreibung des Zeitplanes

1.1Besichtigung der bestehenden Seilwinde

bei der ILW

Hierbei wird

eine nähere Beobachtung der Funktionsfähigkeit und Vollständigkeit der

Seilwinde zu Beginn des Projektes durchgeführt. Im Grunde wird sich ein Bild

von der Gesamtsituation gemacht. (Bilder machen)

1.2 Projektauftrag schreiben

Ausfüllen des

uns von der Schule zur Verfügung gestellten Formulars.

1.3 Entwurf des Projektauftrags vorzeigen

Vorzeigen des

ausgefüllten Formulars bei Herr Kinne, Herr Euteneuer oder Herr Ludwig und

abklären in wiefern Änderungen durchgeführt werden sollten.

1.4 Projektauftrag ggf. abändern

Mit dem Lehrer

abgesprochene Veränderungen im Projektauftrag vornehmen.

1.5 Projektauftrag vorzeigen und absegnen

lassen

Erneutes

vorzeigen der überarbeiteten Version des Projektauftrags und die Zustimmung des

Lehrers einholen.

2.1 Verhalten der Anlage bei

unterschiedlichen Gewichten

Nenndaten aus

den Datenblättern der eingebauten Bauteile entnehmen und unter Berücksichtigung

dieser Daten bestimmte Testszenarien durchführen.

Hierbei werden

verschiedene Gewichte angehängt und dabei das Verhalten der Anlage beobachtet

und dokumentiert.

2.2 Drehzahl messen

Es wird die

Drehzahl in Abhängigkeit des angehängten Gewichtes untersucht.

(Kennlinienaufnahme)

Aufgrund dieser

Untersuchungen werden Randbedingungen festgelegt, die zur späteren Auswahl der

Bauteile, die bei den Erweiterungs- bzw. Veränderungsmaßnahmen eingesetzt

werden, notwendig sind.

2.3 Stromaufnahme des Motors messen

Es wird die

Stromaufnahme in Abhängigkeit des angehängten Gewichtes untersucht

(Kennlinienaufnahme)

Aufgrund dieser

Untersuchungen werden Randbedingungen festgelegt, die zur späteren Auswahl der

Bauteile, die bei den Erweiterungs- bzw. Veränderungsmaßnahmen eingesetzt

werden, notwendig sind.

3.1 Planung der Strommessung

Vorgehensweise

unter Berücksichtigung der Randbedingungen planen und die benötigten

Komponenten festlegen. Hierbei wird der Markt auf kostengünstige und für uns

technisch ausreichende Produkte und ihre Alternativen untersucht.

3.2 Planung der Drehzahlmessung

Vorgehensweise

unter Berücksichtigung der Randbedingungen planen und die benötigten

Komponenten festlegen. Hierbei wird der Markt auf kostengünstige und für uns

technisch ausreichende Produkte und ihre Alternativen untersucht.

3.3 Planung der Gewichtsbestimmung

Vorgehensweise

unter Berücksichtigung der Randbedingungen planen und die benötigten

Komponenten festlegen. Hierbei wird der Markt auf kostengünstige und für uns

technisch ausreichende Produkte und ihre Alternativen untersucht.

3.4 Planung der Lagebestimmung

Vorgehensweise

unter Berücksichtigung der Randbedingungen planen und die benötigten

Komponenten festlegen. Hierbei wird der Markt auf kostengünstige und für uns

technisch ausreichende Produkte und ihre Alternativen untersucht.

3.5 Planung der mobilen Visualisierung

Vorgehensweise

unter Berücksichtigung der Randbedingungen planen und die benötigten

Komponenten festlegen. Hierbei wird der Markt auf kostengünstige und für uns

technisch ausreichende Produkte und ihre Alternativen untersucht.

3.6 Planung der externen Visualisierung

Graphische

Planung der Bedieneroberfläche

3.7 Auswahl eines Mikrocontollers

Hierbei wird der

Markt auf kostengünstige und für uns technisch ausreichende

Produkte und

ihre Alternativen untersucht.

X.1 Planung der Spannungsversorgung

Alle benötigten

Spannungen für unsere unter Punkt 3 ausgewählten Bauteile ermitteln und einen

Entwurf für die benötigte Spannungsversorgung der Erweiterungen anfertigen.

X.2 Bestellen der Bauteile

Hierbei werden

Lieferanfragen gestellt und eventuell bei nicht vorrätiger Ware in Abstimmung

mit unserem Zeitplan Alternativen gesucht.

X.3 Spannungsversorgung herstellen

Hierbei wird eine

Spannungsversorgungsplatine angefertigt die uns alle benötigten Spannungen

liefert.

4.1 Bestellen der Bauteile

Hierbei werden

Lieferanfragen gestellt und eventuell bei nicht vorrätiger Ware in Abstimmung

mit unserem Zeitplan Alternativen gesucht.

4.2 Einbau der Bauteile

Testen der Bauteile auf ihre Funktionsfähigkeit und

Einbau an den vorgesehenen Stellen.

4.3 Testen der Umbaumaßnahmen

Eingeschränkter

Funktionstest > Probelauf der gesamten Hardware auf ihre neuen Funktionen

5.1 Einarbeiten in Programmiersprache

Programmiersprache

auswählen, Einarbeitung, Planung der Funktion und Möglichkeiten mit diesem Tool

5.2 Programmieren des

Mikrocontrollers

Ein Programm

erstellen, das die von uns geforderten Aufgaben an den Mikrocontroller erfüllt.

6.1 wiedereinarbeiten in Delphi

Einarbeitung in

Programmiersprache, Planung der Funktion und Möglichkeiten mit diesem Tool

durchführen.

6.2 Programm in Delphi erstellen

Ein Programm

erstellen, das die von uns geforderten graphischen

Anforderungen an die Bedieneroberfläche erfüllt.

6.3 Schnittstellenkonfiguration

Anbinden der

Anlage über eine Schnittstelle an den zur externen Visualisierung vorgesehenen

Computer.

7.1 Optimierung

Anlage

optimieren, d.h. alle Einstellungen überprüfen und ggf. nachstellen und auf

Anwenderfehler testen

7.2 Testen (Testprotokoll erstellen)

Hierbei wird ein

Testprotokoll erstellt mit dem durch verschiedene Testszenarien Fehlerquellen

ausgeschlossen werden können.

In diesem werden

unsere Ergebnisse und Schlüsse dokumentiert.

8.1 Dokumentation erstellen

Während der

gesamten Dauer des Projektes sollen alle Schritte und Vorgehensweisen

ausführlich dokumentiert werden.

Hierbei ist zu

beachten dass Vergleiche angestellt werden sollen und alle getroffenen

Entscheidungen begründet und dokumentiert werden.

8.2 Überarbeiten der Dokumentation

-Textformatierung

durchführen

-Texte auf

Rechtschreibung prüfen

-Überschriften

überarbeiten

-Ausführungen,

Vorgehensweisen, Vergleiche, etc. auf Vollständigkeit untersuchen

9.1 Buch binden lassen

-Läden die

Bücher binden herausfinden

-Preisvergleich

anstellen

-Auswahl eines

Ladens

-Unterlagen

vorbeibringen und Buch binden lassen

-Buch abholen

10.1 Präsentation vorbereiten

-Präsentationsablauf

planen (roter Faden)

-Präsentationsmedien

auswählen und besorgen

-Sonstige

benötigte Dinge besorgen

-Stichwortzettel

erstellen

-Seilwinde zur

Schule bringen

-Einladung für

ILW schreiben und

Inhaltsverzeichnis

5 Testen der Anlage

5.1 Erklärung

Um uns eine

gewisse Übersicht zu verschaffen, in welchen Bereichen die Anlage arbeitet bzw.

welche Anforderungen an unsere späteren Erweiterungen zu stellen sind, mussten

wir die Anlage zuerst einmal in Betrieb nehmen. Hierzu justierten wir die schon

vorhandenen Endschalter nach und schlossen die Anlage wie in der vorhandenen

Dokumentation beschrieben fachgerecht ans Netz an.

Nachdem die

Inbetriebnahme ohne größere Probleme bewältigt wurde, begannen wir die ersten

Tests und Messreihen durchzuführen. Die

Untersuchungen wurden alle unter nahezu gleichen Bedingungen

durchgeführt. Hierbei ist zu beachten, dass das von uns angehängte Gewicht

immer in einem Bereich zwischen 2kg und 16kg lag. Wir wählten diesen Bereich

aus, da wir wie auch schon unsere Vorgänger, die die Anlage aufbauten, zum

Testen eine Getränkekiste zur Simulation der unterschiedlichen Belastungen

verwendeten. Mit dieser Maßnahme konnten wir zum einen Kosten sparen (es

mussten keine teuren Gewichte gekauft werden) und zum anderen konnten die

Gewichte schnell verändert werden (kein aufwendiges An- bzw. Abhängen der

Gewichte).

Aufgrund dieser

Festlegung, wurden auch die im späteren Verlauf des Projektes durchgeführten

Erweiterungen in diesem Bereich getestet und auf diesen Bereich angepasst. Der

Übersicht halber wurde zu den Messreihen eine einheitliche Form von

Messprotokollen verwendet.

Inhaltsverzeichnis

5.2 Ermitteln der Nennlast

und der von uns

ausgewählten Gewichte

Bevor wir mit

den Messungen begannen, ermittelten wir mit Hilfe des Motordatenblattes und den

dort angegebenen Nenndaten die Nennlast.

Durch diese

Berechnung und die von uns ermittelten Gewichte unserer Getränkekiste bzw.

Flaschen wussten wir ungefähr in welchem Bereich wir uns z.B. beim Motorstrom

bewegen.

Motordaten

Nenndaten: - Spannung 24V

DC

- Strom 2A

- Drehzahl 25rpm

- Drehmoment 6Nm

Nennlast:

Kraft:

Die Kraft lässt sich nun aus

diesen Werten berechnen.

Die Erdbeschleunigung

beträgt 9,81.

Moment:

Über die bereits berechnete

Kraft lässt sich mit Hilfe des Wellenradius von 17,5mm das Moment berechnen. Der

Wellenradius wurde mit einem Messschieber ermittelt und durch die vorhandene

Dokumentation bestätigt.

Um

das Gewicht bei Nennmoment zu bestimmen, stellten wir die Formel wie folgt um.

Die Nennlast

beträgt 34,94 kg.

Gewicht der Getränkekiste:

Zum Ermitteln der Gewichte

wurde eine handelsübliche Personen-Waage verwendet.

|

Flaschen

|

Gewicht

|

|

|

|

|

Anzahl

|

kg

|

|

|

|

|

2

|

4,3

|

|

4

|

6,6

|

|

6

|

8,9

|

|

8

|

11,1

|

|

10

|

13,4

|

|

12

|

15,6

|

Aufgrund der ermittelten

Messdaten, wussten wir, dass wir mit einem Motorstrom zu rechnen haben, der

kleiner ist als 2A. Da unsere Gewichte kleiner sind als die berechnete

Nennlast.

Inhaltsverzeichnis

5.3 Stromaufnahme des Motors messen

Ziel der Untersuchung

Um später ggf. die

Stromaufnahme des Motors zu visualisieren oder auch für andere Visualisierungen

bei denen der Strom zur Berechnung notwendig ist, mussten wir vorerst einmal

herausfinden, mit welchen Strömen wir zu rechnen haben. Hierzu führten wir

Messungen beim Anhängen von verschiedenen Gewichten durch.

Messaufbau

Die Messungen wurden mit

einem normalen Multimeter durchgeführt.

Durchführung der Untersuchung

Es wurde die Stromaufnahme

des Motors bei unterschiedlicher Belastung untersucht.

Wir führten die Messung des

Stromes bei 6 unterschiedlich angehängten Gewichten durch.

Messergebnisse

|

Gewicht

|

Strom

|

Strom

|

|

|

(hoch)

|

(runter)

|

|

kg

|

mA

|

mA

|

|

4,3

|

555

|

260

|

|

6,6

|

655

|

225

|

|

8,9

|

750

|

185

|

|

11,1

|

855

|

155

|

|

13,4

|

950

|

135

|

|

15,6

|

1080

|

105

|

Durch die aufgenommenen

Werte konnte je eine Kennlinie für das Verhalten des Stromes beim hochfahren und

beim runterfahren der Last angefertigt werden.

Auswertung der Messergebnisse

Wie man an der

Kennlinie erkennt, hat der Strom, den der Motor bei verschiedener Belastung (im

Bereich von 2-16 kg) aufnimmt einen weitestgehend linearen Verlauf.

Zusammenfassung der Erkenntnisse

Mit dieser

Kennlinie bzw. den Messdaten ist die Möglichkeit gegeben, im späteren Verlauf

des Projektes einen Vergleich mit den Werten, die über verschiedene

Schnittstellen aufgenommen und visualisiert werden sollen anzustellen und so

gegebenenfalls Fehler zu erkennen.

Inhaltsverzeichnis

5.4 Drehzahl messen

Ziel der Untersuchung

Um im späteren Verlauf des

Projektes einen Überblick zu haben in welchen Drehzahlbereichen unsere Anlage

arbeitet, wird das Drehzahlverhalten der Anlage beim Anhängen von verschiedenen

Gewichten untersucht.

Messaufbau

Die bei dieser Messung

verwendeten Messgeräte waren lediglich eine Stoppuhr, um die Zeit zu ermitteln,

die ein bestimmtes Gewicht braucht um einen bestimmten Weg zurückzulegen.

Des Weiteren wurde ein

Maßband verwendet, um die Strecke zu ermitteln, die die Anlage von der unteren

Endlage bis zur oberen Endlage zurücklegt.

Durchführung der Untersuchung

Die verschiedenen Drehzahlen

wurden mit Hilfe der zurückgelegten Strecke und der vergangen Zeit ermittelt.

Hierbei wurde zunächst die Geschwindigkeit und damit anschließend  die Drehzahl ermittelt. Stecke [s]: 0,82m

die Drehzahl ermittelt. Stecke [s]: 0,82m

Messergebnisse

|

Gewicht

|

Zeit

|

Zeit

|

Geschwind-

igkeit

|

Geschwind-

igkeit

|

Drehzahl

|

Drehzahl

|

|

|

|

|

(hoch)

|

(runter)

|

(hoch)

|

(runter)

|

(hoch)

|

(runter)

|

|

|

kg

|

s

|

s

|

m/s

|

m/s

|

1/min

|

1/min

|

|

|

4,3

|

14,35

|

13,19

|

0,057

|

0,062

|

31,20

|

33,94

|

|

|

6,6

|

14,43

|

12,93

|

0,057

|

0,063

|

31,02

|

34,62

|

|

|

8,9

|

14,82

|

12,88

|

0,055

|

0,064

|

30,21

|

34,76

|

|

|

11,1

|

15,19

|

12,81

|

0,054

|

0,064

|

29,47

|

34,95

|

|

|

13,4

|

15,65

|

12,77

|

0,052

|

0,064

|

28,61

|

35,06

|

|

|

15,6

|

15,87

|

12,75

|

0,052

|

0,064

|

28,21

|

35,11

|

|

Auswertung der Messergebnisse

An unseren Messergebnissen

ist zu erkennen, dass wir uns bei den angegebenen Gewichten in einem

Drehzahlbereich von 28 bis 35 Umdrehungen die Minute befinden.

Zusammenfassung der Ergebnisse

Die aufgenommenen Daten

können bei der Auswahl z.B. eines Sensors für die Drehzahlaufnahme als

Entscheidungshilfe verwendet werden.

Inhaltsverzeichnis

6 Strommessung

6.1 Planung der Strommessung

Bei der Strommessung wird

lediglich die Stromaufnahme des Motors aufgenommen. Da an der Anlage ein

Gleichstrommotor verbaut ist, messen wir natürlich auch einen Gleichstrom.

Prinzipiell stehen zur

Erfassung eines Stromes mehrere Verfahren zur Verfügung.

Folgende Verfahren wurden

von uns in Betracht gezogen:

-

Messung der Spannung an einem ohmschen Widerstand

-

Messung des Stromes mit einem Stromwandler

-

Messung des Magnetfeldes mit Hilfe des Magneto-Resistiven Prinzip

Messung der Spannung an einem ohmschen Widerstand

Bei diesem Verfahren würde

ein ohmscher Widerstand in Reihe mit dem Motor geschaltet und der Spannungsfall

an dem Widerstand gemessen.

Wie schon erwähnt würde an

dem Widerstand eine Spannung abfallen, diese Spannung würde aufgrund der

Reihenschaltung mit dem Motor die Spannung am Motor begrenzen, das heißt an dem

Motor würden nicht mehr die vollen 24V sondern nur noch 24 V weniger der

Spannung die am Widerstand abfällt, anliegen.

Es ist auch noch anzumerken,

dass für eine solche Messung nicht jeder normale Widerstand genommen werden

kann, sondern ein spezieller Messwiderstand verwendet werden muss. Da je größer

der Strom ist, auch eine größere Leistung im Messwiderstand umgesetzt wird. Aus

diesem Grund wird eine solche Messung meistens nur bei kleinen Leistungen

verwendet.

Messung des Stromes mit einem Stromwandler

Die

Messung des Stromes geschieht nach dem Transformatorprinzip und ist galvanisch

getrennt. Es können nur Wechselströme gemessen werden, da bei Gleichströmen

keine Magnetfeldänderung entsteht.

Messung des Magnetfeldes mit Hilfe des

Magneto-Resistiven Prinzip

Als magnetoresistive

Effekte bezeichnet man alle Effekte, die die Änderung des elektrischen

Widerstands eines Materials durch Anlegen eines äußeren Magnetfeldes

beschreiben.

6.2

Entscheidungsmatrix

|

|

|

|

|

|

|

|

|

|

ohmischer Widerstand

|

Stromwandler

|

Magneto-Resestiven

|

|

|

|

|

Wie?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Was?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

keine Leistungsverluste

|

5

|

3

|

1

|

|

einfaches Handling

|

2

|

3

|

4

|

|

kostengünstig

|

2

|

3

|

1

|

|

Gleichstrommessung möglich

|

1

|

5

|

1

|

|

Bedeutung

|

10

|

14

|

7

|

1= sehr gut / 5=schlecht

Inhaltsverzeichnis

6.3 Das Strommess-IC

Das Prinzip des

Magneto-Resistiven-Effektes wird bei den Strommess-IC’s der Baureihe CMS2000

von der Firma Sensitec angewandt. Die angesprochenen IC’s gibt es in

verschiedenen Ausführungen, die sich in der Höhe der Nennströme unterscheiden (

5A, 15A, 25A, 50A ).

Das IC besteht im Prinzip

aus einer Messbrücke mit Magneto-Resistiven Widerständen, einer OP-Schaltung

und einem Messwiderstand.

Der Sensor gibt eine dem Strom bzw. Magnetfeldstärke

proportionale Spannung am integrierten Messwiderstand RM aus. Diese

entsteht über eine Wheatstone-Brücke mit Magneto-Resistiven-Widerständen und

wird durch eine OP-Schaltung verstärkt.

Wir

entschieden uns dafür den CMS 2005 einzusetzen, da dieser einen Nennstrom von

5A hat und wir mit einem Strom von ca. 2A in dem von uns untersuchten Bereich

zu rechnen haben.

Bei

dem ausgewählten Strommess-IC CMS2005 soll laut Datenblatt bei einem fließenden

Strom von 5A am Ausgang gegen Masse eine Spannung von 2,5 V

anliegen.

|

Parameter

|

CMS2005

|

Div.

|

|

Primary nominal current, effective

|

5

|

A

|

|

Primar measurement range

(for 3s)

|

0...±15

|

A

|

|

Overload

|

10x I

|

A

|

|

Output voltage at ± I

|

±2,5

|

V

|

|

Internal resistor of the

CMS2000

|

<150

|

Ω

|

|

Power voltage

|

±12..±15

|

V

|

Inhaltsverzeichnis

6.4 Testen des Strommess-IC´s

Ziel der Untersuchung

Mit

den folgenden Messungen wurde die Linearität und das Übersetzungsverhältnis von

fließendem Strom zu ausgegebener Spannung des Strommess-IC’s untersucht.

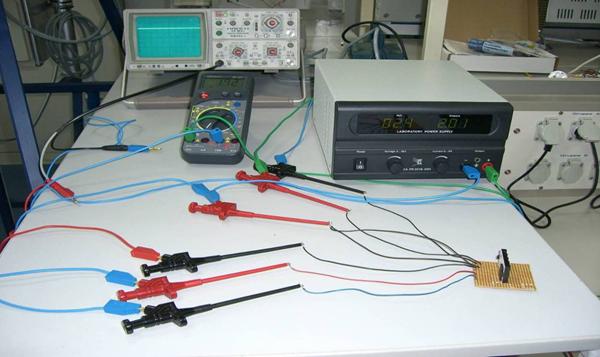

Messaufbau

Durchführung der Untersuchung

Das

Strommess-IC wurde ordnungsgemäß wie in den Datenblättern angegeben an eine

Versorgungsspannung von +/- 12 V angeschlossen ( Pin1 und Pin2 ).

Anschließend

wurde eine einstellbare Spannungsquelle an den Pins I in und I out

angeschlossen um somit das Verhalten des IC’s bei verschiedenen Strömen

untersuchen zu können. Am Ausgang des Sensors, das heißt am integrierten

Messwiderstand Rm zwischen Pin 5 und Pin 4 wurden die verschiedenen

Ausgangsspannungen aufgenommen.

|

Ieinstell

|

UOut

|

|

|

|

|

0,5

|

0,23

|

0,45

|

|

|

0,6

|

0,27

|

0,45

|

|

|

0,7

|

0,31

|

0,45

|

|

|

0,8

|

0,36

|

0,45

|

|

|

0,9

|

0,39

|

0,44

|

|

|

1

|

0,45

|

0,45

|

|

|

1,1

|

0,5

|

0,45

|

|

|

1,2

|

0,54

|

0,45

|

|

|

1,4

|

0,63

|

0,45

|

|

|

1,5

|

0,67

|

0,45

|

|

|

1,7

|

0,75

|

0,44

|

|

|

1,9

|

0,81

|

0,43

|

|

|

2

|

0,88

|

0,44

|

|

|

2,5

|

1,13

|

0,45

|

|

|

3

|

1,34

|

0,45

|

|

|

3,5

|

1,53

|

0,44

|

|

|

4

|

1,76

|

0,44

|

|

|

4,5

|

2,02

|

0,45

|

|

|

5

|

2,26

|

0,45

|

|

Die

geringen Abweichungen sind auf Ablesefehler, Toleranzbereiche der Messgeräte

und Ungenauigkeiten beim Verstellen der einstellbaren Spannungsversorgung

zurückzuführen.

Auswertung der Messergebnisse

An

den Messergebnissen ist zu erkennen, dass sich die Ausgangsspannung, in dem von

uns untersuchten Bereich unseres IC’s, zum angelegten Strom am Eingang proportional

verhält. Das heißt sie weist ein lineares Verhalten auf.

Die

leichten Abweichungen sind auf Messgeräteungenauigkeit und Ungenauigkeit beim

Ablesen zurückzuführen.

Zuseammenfassung der Ergebnisse

Mit den von uns

erarbeitenden Ergebnissen ließ sich ein Übersetzungsverhältnis von Strom zu

Spannung berechnen. Dieses Übersetzungsverhältnis benötigten wir um später beim

einlesen der Spannung vom IC in die C-Control diese dann auch wieder in den zu

visualisierenden Strom umsetzen zu können.

Übersetzungsverhältnis von

fließendem Strom zur ausgegebenen Spannung berechnen:

Inhaltsverzeichnis

6.5 Messbereichsanpassung

Die Strommessung erfolgt

über einen Analogeingang des Mikrocontrollers.

Unser ausgewählter

Mikrocontroller besitzt acht 8-Bit analoge Eingänge und arbeitet mit der

Standard Referenzspannung von 5V, das heißt der analog eingelesene

Spannungswert zwischen 0 und 5V wird in eine numerische Größe zwischen 0 und

255 (8-Bit) umgewandelt.

Bei der

Messbereichserweiterung gehen wir aufgrund unseres festgelegten Bereiches (2-16

kg) davon aus, das der zu erwartende Strom kleiner ist als der Nennstrom. Um

mit einem glatten Wert rechnen zu können und eine gewisse Reserve nach oben zu

haben, gingen wir dennoch von einem maximalen Stromfluss von 2A (Nennstrom)

aus.

Bei einem Strom von 2A und

dem von uns ermittelten Übersetzungsverhältnis von 0,45 Volt pro Ampere ergibt

sich somit eine Spannung von ca. 0,9V am analogen Eingang. Somit wird weniger

als ein fünftel der Referenzspannung ausgenutzt.

Um die Ausgangsspannung des

Strommess-IC’s an die Referenzspannung der C-Control anzupassen und somit das

genauere Abbilden des eingelesenen Wertes zu ermöglichen, wird das Signal wie

folgt verstärkt:

Zur Verstärkung des Signals

wird ein Operationsverstärker verwendet, der als nichtinvertierender Verstärker

geschaltet ist.

Beispielmessung:

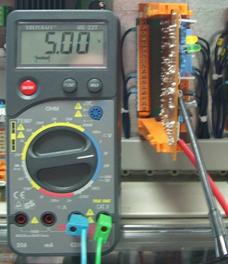

In Abbildung 1 wurde die

Spannung am Ausgang des Strommess-IC’s vor der Verstärkerschaltung aufgenommen

und in Abbildung 2 nach der Verstärkerschaltung.

Man erkennt nun, das wir

durch die Schaltung, wie gewollt, eine Verstärkung von 4,3 erhalten.

Inhaltsverzeichnis

6.6 Blockschaltbild Stromaufnahme

Inhaltsverzeichnis

7 Drehzahlmessung

7.1 Planung der Drehzahlmessung

Es gibt verschiedene Methoden, die Drehzahl zu

bestimmen.

Eine Methode ist, eine Welle oder eine Scheibe mit

Markierungen zu verwenden.

Die Drehzahl ergibt sich dann aus der Anzahl der

gezählten Markierungen pro Zeiteinheit. Im Allgemeinen wird sie in Umdrehungen

pro Minute angegeben. Diese Art von Sensoren wird oft auch als Inkrementalgeber

bezeichnet. Hierbei gibt es Inkrementalgeber, die photoelektrisch, magnetisch

oder mit Schleifkontakten arbeiten.

Wir entschieden uns für die

photoelektrische Abtastung eines rotierenden optischen Gebers.

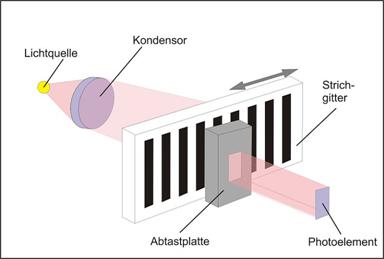

Prinzip der photoelektrischen

Abtastung:

Bei unseren Recherchen

stießen wir nun schnell auf den optischen Sensor CNY70, der eine solche

optische Abtastung ermöglicht.

7.1.1 CNY70

Der CNY70 ist eine

Reflektionslichtschranke mit einer integrierten Infrarotdiode. Bei diesem

Bauteil wird ein Infrarotsignal ausgesendet und nach dem reflektieren an einer

Reflektionsschicht wieder von einem Fototransistor aufgefangen. Dieser gibt

dann eine Spannung aus, die man auswerten kann.

Bei dieser Methode hätten

wir selbst eine Scheibe mit Markierungen entwerfen und anfertigen müssen die

uns die Möglichkeit geboten hätte das ausgesendete Signal der Infrarotdiode zu

reflektieren und so weiter verarbeiten zu können. Da es bei dieser Methode zu

Problemen bei der Belichtung kommen kann und somit eventuelle platzintensive

Erweiterungen wie zusätzliche Lichtquellen notwendig sind, diese aber bei uns

durch zu wenig Platz nicht zu verwirklichen wären, entschieden wir uns gegen

den CNY70.

Nach weiteren Recherchen im

Internet wurden wir auf Inkrementalgeber aufmerksam, bei denen eine

Gabellichtschranke eine mitgelieferte Taktscheibe abtastet.

Wir entschieden uns dafür

die Drehzahlerfassung mit dieser platzsparenden Variante durchzuführen.

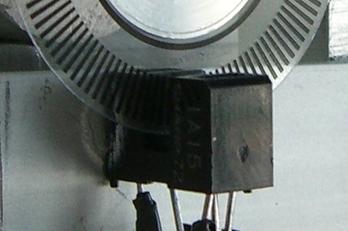

7.1.2 Incrementalgeber

Gabellichtschranke GP1A30R mit Taktscheibe 120

Impulse/Umdrehung

Bei diesem Sensorsystem zur inkrementalen Rotationserfassung tastet

eine Gabellichtschranke eine Taktscheibe mit 120 Impulsen pro Umdrehung ab.

Aus den phasenverschobenen Ausgangssignalen A und B können sowohl

Drehzahl als auch Drehrichtung ermittelt werden.

Technische Daten: - Taktscheibe 120 Impulse/Umdrehung

- Wellendurchmesser 3,9...4 mm einstellbar

- Wellendurchmesser 3,9...4 mm einstellbar

- Scheibendurchmesser 31,6 mm

- Betriebsspannung 5V DC

- maximale Schaltfrequenz 10 kHz

Aufgrund

eines Defektes der Gabellichtschranke, der durch die mechanische Beanspruchung

der Anschlüsse, beim Einbau und der Verdrahtung zustande kam, musste die

Lichtschranke ausgetauscht werden und durch ein schnell erhältliches Modell

ausgetauscht werden.

Zur

Aufnahme der Drehzahl wurde aus den oben genannten Gründen die

Gabellichtschranke GP1A15 der Firma Sharp verwendet.

Diese

funktioniert ähnlich wie die geplante Gabellichtschranke. Sie tastet wie

geplant die Taktscheibe optisch ab und gibt eine, der Frequenz der Inkremente,

entsprechende Rechteckspannung aus. Diese Spannung wird von uns genutzt um die

Drehzahl zu ermitteln.

Da

uns das neue Bauteil nur ein Ausgangssignal liefert und nicht wie die

GP1A30R 2 phasenverschobene Signale,

können wir die Drehrichtung bzw. Hoch- oder Runterfahren nicht mit der

Lichtschranke ermitteln.

Aus

diesem Grund mussten wir improvisieren und verbauten 2 Relais, die dazu dienen

die Signale von unseren Tastern für hoch- bzw. runterfahren aufzunehmen und an

den Mikrocontroller weiterzugeben.

Spulenspannung 5-48V DC

max.

Schaltstrom 16A

max.Schaltleistung 4000 VA

max.

Einschaltstrom 80A

Inhaltsverzeichnis

7.2 Entscheidungsmatrix

|

|

|

|

|

|

|

|

|

|

Photoelektrisch

|

Magnetisch

|

Schleifkontakte

|

|

|

|

|

Wie?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Was?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Schmutzunabhängig

|

3

|

1

|

2

|

|

einfache Installation

|

1

|

2

|

4

|

|

platzsparend

|

1

|

3

|

3

|

|

kein mechanischer Verschleiß

|

1

|

1

|

5

|

|

Bedeutung

|

6

|

7

|

14

|

1 = sehr gut / 5 = schlecht

|

|

|

|

|

|

|

|

|

|

CNY70

|

Incrementalgeber

|

|

|

|

|

Wie?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Was?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Arbeitsaufwand

|

4

|

2

|

|

platzsparend

|

3

|

1

|

|

Genauigkeit

|

3

|

2

|

|

Bedeutung

|

7

|

5

|

1 = sehr gut / 5 = schlecht

7.3 Blockschaltbild Drehzahlaufnahme

Inhaltsverzeichnis

8 Planung der Gewichtsbestimmung

Die Anlage soll die

Möglichkeit bieten im Betrieb, das heißt beim Hoch- bzw. Runterfahren der Last

in irgendeiner Form darzustellen, welches Gewicht gerade angehängt ist.

Es besteht hierbei die

Möglichkeit das Gewicht durch Einbau von Sensoren, wie zum Beispiel einen

Drehmomentsensor, in verschiedene Teile der Anlage (z.B. an die Welle) zu

bestimmen. Diese Ausführung würde allerdings wieder für zusätzliche Kosten

sorgen und würde wahrscheinlich viel Zeit in Anspruch nehmen, da wieder

verschiedene Möglichkeiten (z.B. Sensoren) untersucht werden müssten.

Um diese Zeit- und

Kostenintensiven Maßnahmen zu umgehen, entschlossen wir uns dazu, die

Bestimmung des Gewichtes durch Berechnungen im PC zu verwirklichen.

8.1 Durchführung

8.1.1 Ideen

Unsere erste Idee war es,

mit Hilfe des aufgenommenen Motorstromes und der konstanten Spannung die

elektrische, zugeführte Leistung des Motors zu bestimmen.

Anschließend sollte dann die

mechanische, abgegebene Leistung berechnet werden.

Mit dieser Methode hätte

dann das Drehmoment mit Hilfe der von uns aufgenommenen Drehzahl bestimmt

werden können.

Um auf das Gewicht zu

schließen, hätte nun nur noch die aufgebrachte Kraft mit Hilfe der Länge

unseres Hebelarms (Radius der Welle) berechnet werden müssen, um dann mit der

Erdbeschleunigung auf die zu bestimmende Masse zu kommen.

8.1.2

Probleme beschreiben

Ein Problem das wir bei dieser

Vorgehensweise nicht bedacht hatten, ist die Tatsache, dass die Anlage einen

sich ändernden Wirkungsgrad hat und wir somit nicht auf unsere abgegebene

Leistung (mechanische Leistung) schließen können. Aus diesem Grund fehlen uns

dann diese Informationen um weiter zu rechnen und so auf unser Gewicht

schließen zu können.

8.1.3

Verbesserungsvorschläge

Aufgrund der beschriebenen

Probleme und einiger Berechnungsversuche in Delphi, die uns allerdings keine

verwertbaren Ergebnisse lieferten, war es uns nicht möglich die

Gewichtsbestimmung in der vorgegebenen Zeit zu vollenden.

Wir machten uns aber noch

einige Gedanken darüber, wie man eine Gewichtsbestimmung an der Anlage, trotz

der angesprochenen Probleme, verwirklichen könnte. Hierzu müsste man unserer Meinung

nach einen Sensor einbauen, der uns die fehlenden Informationen über die

abgegebene Leistung oder über das Drehmoment liefert.

Es könnten z.B Sensoren zur

Erfassung eines Drehmomentes oder einer Kraft verwendet werden.

Bei unseren Recherchen im

Internet stießen wir auf eine Messwelle mit der Bezeichnung T22. Diese

Messwelle ist laut Herstellerangabe zuverlässig und kompakt. Der letzt genannte

Punkt wäre für uns ein wichtiges Entscheidungskriterium gewesen, da wir

aufgrund der Konstruktion der Anlage platzsparende Varianten in betracht ziehen

mussten.

Herstellerangaben:

Produktbeschreibung

Bei Bedienung und Installation fügt sich

T22 schnell und einfach in Prüf-

und Testaufgaben ein:

·

Elektronik inklusive: Mit der bereits in der Messwelle integrierten Elektronik

können Zeit und Kosten gespart werden, da keine weiteren externen Verstärker

verbaut werden müssen

·

Schnell installiert: Mit den passenden Kupplungen, lieferbar für alle Baugrößen

von T22.

·

Kompakt im Design: für räumlich begrenzte Prüfaufbauten bestens geeignet

Fakten

T22 erfasst Drehmoment auf Basis von

Dehnungsmessstreifen. Die Übertragung von Energie und Messsignal erfolgt

berührungslos. T22 ist in Nenndrehmomenten von

5 Nm bis 1 kNm verfügbar.

T22 eignet sich vor allem für das dynamische und statische Messen von

Drehmoment. Typische Einsatzgebiete sind Labor, Prüffeld, Versuch und Lehre.

Technische Daten

Charakteristische Merkmale

- Nenndrehmomente 5 Nm, 10 Nm, 20 Nm, 50 Nm, 100

Nm, 200 Nm, 500 Nm und 1 kNm

- Berührungslose Messsignalübertragung

- Messen an rotierenden oder ruhenden Teilen

- Drehmoment-Ausgangssignal ±5 V und 10±8 mA

Bei einer Weiterführung des

Projektes sollte die Möglichkeit der Drehmomenterfassung mit diesem

Drehmomentaufnehmer weiter untersucht und in betracht gezogen werden. Die

Datenblätter der Messwelle T22 befinden sich auf der beiliegenden CD.

Inhaltsverzeichnis

9 Lagebestimmung

9.1 Planung der Lagebestimmung

Nach Beendigung der

Arbeiten, soll es möglich sein durch eine Visualisierung auf einem PC zu

erkennen in welcher Höhe sich das Gewicht momentan befindet und ob sich die

Last gerade bewegt oder still steht.

Hierzu verwenden wir die

Signale der beiden, an der Anlage vorhandenen Taster für das Hoch- bzw

Runterfahren.

Sobald diese gedrückt sind,

bedeutet das entweder Hoch- oder Runterfahren. Ist keiner der Taster betätigt

befindet sich die Anlage im Stillstand.

9.2 Durchführung der Lagebestimmung

Die Signale der beiden

Taster werden auf 2 analoge Eingänge des Mikrocontrollers geführt und dann weiterverarbeitet.

Da die Taster uns eine

Spannung von 24V liefern, unser Mikrocontroller aber nur eine Spannung von 5V

verarbeiten kann, verwenden wir für die Verarbeitung der Signale 2 Relais, die

beim anliegen von 24V (Tastersignal) eine Spannung von 5V auf die analogen

Eingänge des Mikrocontrollers schaltet.

10 Auswahl eines Mikrocontrollers

Bei

der Auswahl eines Mikrocontrollers konzentrierten wir uns größten Teils auf

C-Control-Mikrocontroller

der Firma Conrad, da diese mit der Programmiersprache Basic programmiert werden

und diese der Programmiersprache Delphi, die wir im Rahmen der Ausbildung zum

Techniker erlernt haben, ähnlich ist.

Zu

Beginn unserer Recherchen beschäftigten wir uns außerdem noch mit dem

Controller ATmega32 von der Firma Atmel, da dieser genau wie die

Mikrocontroller der C-Control Generation 1 auf 8-Bit Mikroprozessoren basieret.

Nähere Betrachtungen wurden aber nicht weiter ausgeführt, da dieser mit den uns

nicht bekannten Programmiersprachen Assembler oder C programmiert wird und wir

uns nicht sicher waren, ob die uns zur Verfügung stehende Zeit reichen würde um

uns in eine dieser Programmiersprachen einzuarbeiten.

Bei

der Firma Conrad Electronics bot sich uns nun eine große Auswahl an

Mikrocontrollern der C-Control Serie, die mittlerweile aus 3 Obergruppen

besteht

(C-Control

1, C-Control 2, C-Control Pro), die wiederum mehrere Untergruppen beinhalten.

Bei

unserer weiteren Suche beschränkten wir uns auf die Auswahl, die uns die Gruppe

der C-Control 1 bot.

Hierbei

entschieden wir uns für die M-Unit 2.0. Dazu ist zu sagen, dass unsere

Recherchen ergaben, dass uns prinzipiell im Bezug auf unsere Anforderungen

gesehen, die alte M-Unit 1.1 auch gereicht hätte. Da preislich aber keinerlei

unterschied bestand, entschieden wir uns für die M-Unit 2.0. Bei dieser

Ausführung wurde im Vergleich zur alten die Ausführungsgeschwindigkeit deutlich

verbessert. Die Taktrate der neuen M-Unit beträgt 32MHz wobei die ältere

Version lediglich mit einer Taktrate von 4 MHz arbeitet. Außerdem verfügt die

M-Unit 2.0 über 116 Byte mehr Variablenspeicher als die M-Unit 1.1.

Ein

weiteres Entscheidungskriterium war, dass es mit der M-Unit 2.0, laut unserer

Informationen, einfach möglich sei über eine Extended-Funktion ein LC-Display anzusteuern.

Dies, so überlegten wir könnte uns bei der internen Visualisierung nützlich

sein.

|

|

|

|

|

|

|

|

|

|

C-Control 1 M-Unit 2.0

|

C-Control 1 M-Unit 1.1

|

Atmel ATmega32

|

|

|

|

|

Wie?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Was?

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

bekannte Programmiersprache

|

3

|

3

|

5

|

|

einfaches Handling

|

3

|

3

|

4

|

|

kostengünstig

|

3

|

3

|

2

|

|

Informationsmaterial

|

2

|

2

|

4

|

|

Preis/Leistungs- Verhältnis

|

3

|

4

|

2

|

|

Bedeutung

|

14

|

15

|

17

|

sehr gut =1/schlecht=5

Inhaltsverzeichnis

10.1 Aufbau der C-Control M-Unit 2.0

Von uns verwendete Ports:

- Ad2: Anschluss:

Ausgang Strommess-IC (Motorstrom)

- AD4: Anschluss:

Tastersignal (runter)

- AD6: Anschluss:

Tastersignal (hoch)

- +5V: Anschluss:

Versorgungsspannung (+5V)

- Freq1: Anschluss:

Ausgang Gabellichtschranke (Drehzahl)

- Port9-16: Anschluss:

Display

- GND: Anschluss:

Masse

10.2 Beschreibung der verwendeten

Ein-/Ausgänge

Analoger Eingang

Die

C-Control M-Unit 2.0 verfügt über acht analoge Eingänge mit einer Auflösung von

jeweils acht Bit. Die analogen Eingänge wandeln die anliegende Spannung

zwischen 0 und 5V (Referenzspannung) in eine numerische Größe zwischen 0 und

255 (8-Bit) um. Diese Größe kann vom Mikroprozessor weiterverarbeitet werden.

Sie kann im Programm wie eine normale Variable behandelt werden, das heißt man

kann sie abfragen, speichern oder mit ihr rechnen.

Durch

die Auflösung von 8-Bit können Spannungen mit einer Genauigkeit von 19,5 mV

gemessen werden.

Frequenz Eingang

Die

C-Control M-Unit 2.0 besitzt 2 Frequenz Eingänge, die mit den Bezeichnungen

FREQ 1 und FREQ 2 versehen sind. Diese können zur Messung von Impulsen und

Ereignissen verwendet werden. Beide Eingänge können Frequenzen bis zu 32 kHz

darstellen.

Die

Frequenzeingänge benötigen neben einem Impulszähler auch ein Zeitintervall in

dem die Impulse gezählt werden. Diese Zeit ist bei der C-Control auf eine

Sekunde eingestellt und kann nicht geändert werden.

11 Spannungsversorung für unsere

Bauteile

Für

die Spannungsversorgung von unseren Bauteilen, fertigten wir eine Platine an,

von der wir alle Spannungen abgreifen können. Diese wurde aus verschiedenen

Elementen von alten Platinen (Energieelektroniker Zwischenprüfung)

zusammengebaut.

Die

Versorgungsspannung für diese Platine wird von einem Transformator mit

Ausgangsseitig 2x 15V AC geliefert.

|

Inkrementalgeber

|

5V DC

|

1,2V DC

|

|

Strommess-IC

|

+/- 12V DC

|

|

|

C-Control

|

5V DC

|

|

Inhaltsverzeichnis

11.1 Spannungsversorgung herstellen

Da wir zu Beginn des

Projektes noch nicht wussten welche Bauteile nachgerüstet werden und erst während

der Planungsphase klar wurde, welche Spannungen für den Anschluss dieser

Elemente zur Verfügung gestellt werden müssen, wurde im Zeitplan ein Punkt

„Spannungsversorgung herstellen“ nicht berücksichtigt.

Nachdem die Planungsphase

abgeschlossen war wussten wir, dass wir mehr verschiedene Spannungen brauchen,

wie zu Beginn erwartet.

Aufgrund unserer

Vorstellungen und Ziele die Erweiterungen an der Seilwinde möglichst klein zu

halten, entschieden wir uns dazu, eine Spannungsversorgungsplatine selber zu entwerfen

und anzufertigen, die uns alle benötigten Spannungen liefert.

Um uns die Aufgabe zu

erleichtern und die Kosten möglichst gering zu halten, orientierten wir uns

beim Bau der Platine an alten Platinen von Energieelektroniker-Prüfungen und

Zwischenprüfungen. Dies erbrachte uns außer der Zeitersparnis, durch das

übernehmen von bestimmten Schaltungselementen, auch noch eine enorme

Kostenersparnis, da die von uns benötigten Bauteile zum erstellen der Platine

zum größten Teil aus Platinen ausgelötet werden konnten, die von der ILW

aufgrund der abgeänderten Prüfungen ausgesondert werden sollten.

Der Punkt

„Spannungsversorgung herstellen“ musste also im Zeitplan zwischen den Punkten 3

und 4 ergänzt werden. Außerdem wurde auch ein Meilenstein „Spannungsversorgung

in Betrieb genommen“ eingefügt. Die Arbeiten an der Spannungsversorgungsplatine

wurden in den Kalenderwochen 51, 52, 1 und 2 durchgeführt.

Die Arbeiten bestanden

darin, aus den verschiedenen von uns ausgewählten Schaltungselementen einen

bzw. mehrere Schaltpläne zu erstellen, die so wenig wie möglich Bauteile

beinhalten, um die Schaltungen später auf einer Streifenrasterplatine

unterbringen zu können. Eine weitere Aufgabe bestand darin nun ein

Platinenlayout anzufertigen, welches das Einlöten der Bauteile um einiges

vereinfacht. Anschließend musste die Platine gelötet und getestet werden. Nach

Beendigung der Arbeiten konnten wir eine Spannungsversorgungsplatine in unsere

Anlage implementieren, die uns alle notwendigen Spannungen liefert.

11.3 Stückliste

C1 Elko,

10µ C2 Elko, 10µ

C3 Kondensator,

100n C4 Kondensator, 100n

C5 Kondensator,

100n C6 Kondensator, 100n

C7 Elko,

100µ C8 Elko, 100µ

C9 Elko,

10µ C10 Elko, 1µ

C11 Kondensator,

0,22µ C12 Kondensator, 0,22µ

C13 Elko, 10µ C14 Elko, 1µ

R1 Widerstand,

470 R2 Widerstand, 470

R3 Widerstand,

470 R4 Widerstand, 240

R5 Widerstand, 240

D1 LED, gelb D2 LED, grün

D3 Diode, 1N4007 1000V/1A D4 Diode, 1N4007 1000V/1A

D5 Diode, 1N4007 1000V/1A D6 Diode, 1N4007 1000V/1A

D7 Diode, 1N4007 1000V/1A D8 Diode, 1N4007 1000V/1A

U1 Regler,

negativ, 7912 U2 Regler, 7812

U3 Regler,

LM317T U4 Regler , LM317T

KK1 SK13/35

SA, Kühlkörper KK2 SK13/35 SA, Kühlkörper

KK3 SK13/35

SA, Kühlkörper KK4 SK13/35 SA, Kühlkörper

P1 Trimmer

, 500 P2 Trimmer , 500

Si1 Feinsicherung

1A / 250V Si2 Feinsicherung 1A / 250V

11.4 Spannungsversorgungsplatine testen

Ziel der Untersuchung

Ziel war es, zu untersuchen,

ob die Platine die von uns benötigten Spannungen liefert. Außerdem sollte

überprüft werden ob es uns gelungen ist, auf der Platine, trotz der Verwendung,

von verschiedenen Schaltungen, eine gemeinsame Masse an allen

Spannungsabgriffen, zu erhalten.

Messaufbau

Schaltplan:

Inhaltsverzeichnis

Durchführung der

Untersuchung

Inhaltsverzeichnis

Auswertung der

Messergebnisse

Die

geforderten Spannungen konnten alle auf unserer Spannungsversorgungsplatine

eingestellt bzw. gemessen werden.

Außerdem

wurde die Forderung der gemeinsamen Masse erfüllt.

Zusammenfassung der

Ergebnisse

Die

Platine kann zur Spannungsversorgung für alle unsere nachzurüstenden

Komponenten verwendet werden.

12 Planung der Projektwoche (KW 4)

- Halterungen für Platinen

entwerfen, anfertigen und anbringen

- Layout für

Elektronikplatine entwerfen und anfertigen

- Strommess-IC testen

- Incrementalgeber und

Strommess-IC an C-Control anbinden

- Dokumentation bearbeiten

- PC besorgen (

Betriebssystem installieren, Delphi installieren )

- Schnittstelle an

Installationskasten anbringen

- Verdrahtung im

Installationskasten anbringen

- Kabel für die Anbindung an

den PC besorgen

- In Basic einarbeiten

- In Delphi einarbeiten

In der Projektwoche konnten

weitestgehend alle geplanten Punkte abgearbeitet werden.

Ein großer Vorteil der

Projektwoche bestand darin, dass eine Woche am Stück gearbeitet werden konnte,

ohne große Pausen zu haben.

Inhaltsverzeichnis

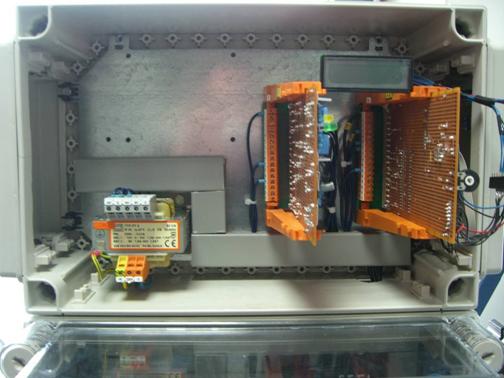

13 Einbau der Komponenten

Nachdem wir die

Planungsphase beendet und somit unsere Bauteile ausgewählt hatten, konnten wir eine

Bestellliste erstellen und dann unsere Bauteile bestellen.

Bestellliste

|

Bestellnummer

|

Artikelbezeichnung

|

Einzelkosten

|

bezogen von

|

|

198822

|

C-Control

|

26,62€

|

Conrad

|

|

|

CMS 2005 SP3

|

-

|

Sensitec

|

|

|

Incr120 GP1A30

|

13,78€

|

Krause Robotics

|

|

198834

|

Programmiermodul

|

30,72€

|

Conrad

|

|

504389

|

Netzrelais

|

1,50€

|

Radio Erbar

|

|

504389

|

Netzrelais

|

1,50€

|

Radio Erbar

|

|

198876

|

IIC Schnittstellenkabel

|

5,08€

|

Conrad

|

|

|

LCD 162 DIP

|

16,35€

|

Reichelt

|

|

|

LCD Front 2

|

6,35€

|

Reichelt

|

|

|

Gabellichtschranke GP1A15

|

2,50€

|

Radio Erbar

|

|

|

|

104,40€

|

|

Einige, für den Einbau

wichtige Komponenten, konnten wir von der ILW beziehen, da diese dort vorrätig waren.

Hierzu gehörte unter anderem der Installationskasten, indem der größte Teil der

Erweiterungen untergebracht werden konnte. Kabel, Aderendhülsen, etc. wurden

ebenso von der ILW zur Verfügung gestellt.

Nachdem dann die bestellten

Bauteile geliefert wurden, konnten wir mit dem Einbau beginnen.

Wir begannen damit die

Bauteile für die Drehzahlaufnahme zu

installieren.

Um

das ausgewählte Sensorsystem zu montieren, ließen wir den vorhandenen

Gewindestab, der zur Erfassung der oberen und unteren Endlage an der Anlage

bereits vorhanden war, ein kleines Stück abdrehen. Nun konnten wir die

Taktscheibe am Ende dieses Stabes montieren.

Um

die Sensorgabel zu befestigen, verwendeten wir ein einfaches, dünnes Blech, das

an die vorhandene Konstruktion montiert wurde.

Als nächstes bauten wir den

Schnittstellenadapter in die linke Seitenwand des Installationskastens ein.

Zusätzlich installierten wir noch einen Schalter, der das Ziehen bzw. Stecken

des Jumpers der C-Control simuliert. Hierzu ist zu sagen, dass der Jumper beim

Programmieren, das heißt beim senden eines Programms an die C-Control immer gezogen werden muss.

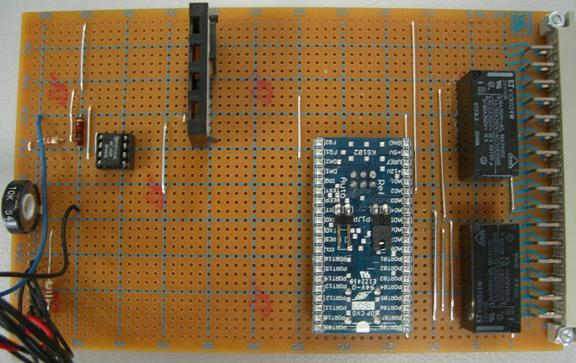

Die übrigen Erweiterungen

wie die C-Control, Strommess-IC,

OP-Schaltung, Display und Relais wurden

auf einer separaten Platine installiert.

Zum

Schluss wurden dann alle Komponenten im Installationskasten so untergebracht,

dass auch nach der Beendigung unseres Projektes, eine gewisse Reserve für

spätere Erweiterungen und Änderungen besteht.

Anschlussbelegung der Platinenhalter:

Platinenhalter X1

Klemme Anschluss/Abgriff Beschreibung Wohin/Woher

X1:c4 Anschluss +14V Trafo

X1:c6 Anschluss 0V Trafo

X1:c8 Anschluss +14V Trafo

X1:a2 Abgriff -12V Platine X2:a12

X1:a26 Abgriff 0V Platine X2:c10

X1:c16 Abgriff +12V Platine X2:c12

X1:c26 Abgriff +5V X5:10 Inc OP

X1:c30 Abgriff +1,2V X5:6 Inc Diode

X1:c18 Abgriff 0V X5:7 Inc -

X1:a20 Abgriff +5V Platine X2:c14

PlatinenhalterX2

Klemme Anschluss/Abgriff Beschreibung Wohin/Woher

X2:a12 Anschluss -12V Strommess

IC -Vs

X2:c10 Anschluss 0V Strommess

IC GND

X2:c12 Anschluss +12V Strommess

IC +Vs

X2:c14 Anschluss +5V C-Control

X2:c4 Anschluss Iin Strommess IC Iin

X2:a10 Abgriff Iout Strommess IC Iout

X2:c8 Abgriff Vout Strommess IC

X2:a8 Anschluss Frequenz Incrementalgeber

X2:c32 Anschluss +24V hoch Q2:A1

X2:a22 Anschluss 0V X1:10

X2:c6 Anschluss +24V

runter Q3:A1

13.1 Blockschaltbild

Inhaltsverzeichnis

14 Visualisierung

14.1

Planung der internen Visualisierung

Als interne Visualisierung

bezeichnen wir die Möglichkeit, aufgenommene Werte direkt an der Anlage

darstellen zu können, ohne diese über eine Schnittstelle an einen PC weiterzugeben

und dort auf dem Bildschirm zu visualisieren.

Die ersten Ideen und

Recherchen gingen in die Richtung, dass wir ein Grafikdisplay in die Anlage

implementieren wollten. Diese Maßnahme wäre jedoch mit den anderen im

Projektplan festgelegten, zu erledigenden Aufgaben zu teuer und zu umfangreich

geworden.

Um dennoch unsere

Visualisierung direkt an der Anlage zu verwirklichen, informierten wir uns über

verschiedene LC Displays die lediglich Texte ausgeben können. Hierbei stießen

wir im Internet auf einige Displays die ohne großen Programmieraufwand und ohne

viel Geld auszugeben an unsere C-Control angeschlossen werden können.

14.1.1

Duchführung

Aus Kostengründen

entschlossen wir uns dann für ein Display, das an die digitalen Ports (Port

9-16) unserer C-Control angeschlossen werden kann und gegen das von uns schon

bestellte IIC-LC-Display. Dieses letztgenannte Bauteil konnten wir dann auch

wieder ohne Probleme und zusätzliche Unkosten zurückschicken.

Die erarbeiteten Ergebnisse,

befinden sich hierbei im Kapitel 16.2 C-Control ff.

Pinbelegung des Displays:

14.2

Planung der externen Visualisierung

Unsere zweite Möglichkeit aufgenommene

Werte visualisieren zu können, sollte darin bestehen, die Werte über eine

Schnittstelle, die an der Anlage fest installiert werden sollte, an einen PC

weiterzugeben und dann auf einem Bildschirm auszugeben.

Zum testen stellte uns die

ILW einen PC mit dazugehörigem Bildschirm zur Verfügung.

14.2.1

Durchfühung

Hierbei wurde lediglich

Softwaretechnisch gearbeitet, das heißt die Durchführung befindet sich im

Kapitel 16 Software unter Überschrift 16.1 Delphi.

Inhaltsverzeichnis

15 Datenübertragung

15.1

Schnittstellenadapter

Wir entschieden uns dafür

den zur C-Control passenden Programmieradapter zur Programmierung zu verwenden.

Andernfalls hätten wir das wesentlich teurere Applicationboard, bei dem eine

Schnittstelle zum Programmieren implementiert ist, anschaffen müssen.

Der Schnittstellen

Programmier-Adapter ist notwenig, um das Basic Programm zur C-Control zu

übertragen. Eigentlich ist die Verbindung zum PC nur notwendig, um das Programm

zu übertragen. Jedoch entschieden wir uns dafür, diese Schnittstelle auch für

unsere externe Visualisierung zu nutzen, um die aufgenommenen Werte zum

Computer zu übertragen.

Inhaltsverzeichnis

15.2

Serielle Schnittstelle

Die serielle Schnittstelle

(COM-Port), oder auch RS232 genannt, besitzt einen 9 poligen Anschluss.

Um definierte Signalzustände

zu erreichen, sind hierzu Spannungsbereiche angegeben:

·

Low Zustand:

Spannungen von +1,0V bis -12V

·

High Zustand:

Spannungen von +1,25V bis +12V

Diese Signalzustände sind

somit TTL kompatibel 0V (low) und 5V (high).

Jedoch arbeiten einige PC´s meistens

Laptops mit Schaltschwellen von -3V (low Pegel) und +3V (high Pegel).

Alle Ausgänge an der

seriellen Schnittstelle sind Kurzschlussfest und können 10-20mA liefern.

Rot = Ausgang

Gelb = Eingang

Grün = Masse

Pin Ein-/Ausgang Bezeichnung Funktion

1 Ein DCD

(Data Terminal Ready) Empfangssignalpegel

2 Ein RxD

(Receive Data) Empfangsdaten

3 Aus TxD

(Transmit Data) Sendedaten

4 Aus DTR

(Data Terminat Ready) Endgerät

bereit

5 - GND

(Ground) Betriebserde

6 Ein DSR

(Data Set Ready) Betriebsbereitschaft

7 Aus RTS

(Request To Send) Sendeteil

einschalten

8 Ein CTS

(Clear To Send) Sendebereitschaft

9 Ein RI

(Rind Indicator) Ankommender

Ruf

15.3

Ansprechen

Port.dll:

Um unter Windows die

serielle Schnittstelle ansprechen zu können, sind seit Windows 2000 spezielle

Treiber erforderlich.

Dies geht mit kostenlosen

DLL´s (Dynamic Link Library, eine Windows-Funktionsbibliothek) die für solche

Anwendungen programmiert wurden.

Wir verwenden die port.dll.

Diese DLL muss ins Systemverzeichnis alternativ ins Programmverzeichnis des

jeweiligen EXE-Programms kopiert werden.

Portinc:

Portinc ist eine Unit,

welche ins Delphi Programm eingebunden werden muss. Diese beinhalten alle

notwendigen Deklarationen zur Port.DLL.

Diese Unit muss mit in das

Programmverzeichnis kopiert werden und in Delphi aufgerufen werden.

Auszug vom Quelltext

interface

uses

Windows, Messages, SysUtils, Variants,

Classes, Graphics, Controls, Forms,

Dialogs, StdCtrls, portinc, ExtCtrls;

type

Um nun die Datenbytes

empfangen zu können, wird mit „OpenCom“ der COM-Port geöffnet.

Dann wird der COM Anschluss

mit den entsprechenden Parametern deklariert.

COM 1,2,3, …

Bautraten: 1200,

2400, 4800, 7200, 9600, 14400, 19200, 28800, 38400, 57600 (Bits/Minute)

Databits: 7 oder 8 Datenbits

Parität N = none =

keine

E = even = gerade

O = odd = ungerade

Stopbit: 1 oder 2

Auszug vom Quelltext

////////////////////////////////////////////////////////////////////////////////

//////////////////////////// COMport Abfrage

//////////////////////

////////////////////////////////////////////////////////////////////////////////

OpenCom(pchar('COM2:

baut=9600 data=8 Parity=N stop=1'));.

Inhaltsverzeichnis

16 Software

16.1 Delphi

Systematische

Programmentwicklungen

16.1.1

Problemanalyse

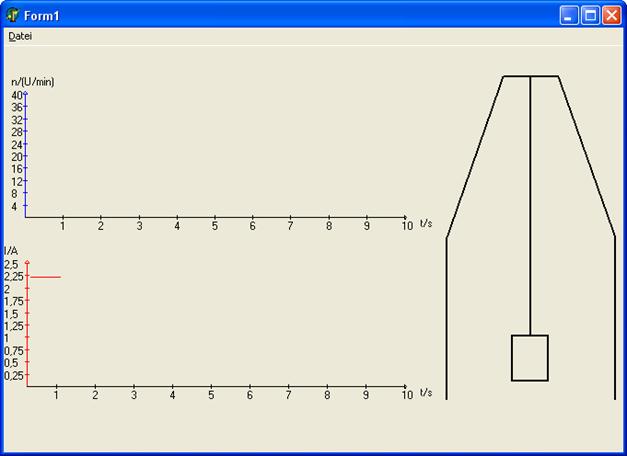

Es soll ein Programm

entwickelt werden, mit dem der Motorstrom in einem I/t-Diagramm und die

Drehzahl in einem zweiten n/t-Diagramm dargestellt wird. Zudem soll die

momentane Lage der Last in einer entsprechenden Grafik visualisiert werden.

16.1.2

Aufbau eines Lösungswegs

16.1.3

Datenanalyse

Name Typ Funktion

Wert_Ein_Frequenz Byte Frequenzwert

von C-Control

Wert_Ein_Strom Byte Strom von C-Control

Wert_Ein_Fahren Byte Drehzalhwert von C-Control

I Integer Hauptschleife Variable,

Stop

Strom Real Merker nach Umrechnung

Drehzahl Real Merker nach

Umrechnung

Drehzahl1 Real Merker nach

Umrechnung

n Integer Beschriftung Y-Achse

m Integer Beschriftung X-Achse

j Integer Teil Endbedingung Schleife

k Integer Durchlaufvariable

Diagramme

r String Text-Out Y-Achse Strom

s String Text-Out X-Achse Zeit

t String Text-Out-Y-Achse

Drehzahl

v Real Geschwindigkeit

v1 Integer Merker Geschwindigkeit

vw Integer Paketlage Obenkante

vx Integer Paketlage Untenkante

m_hoch Real Gewicht hochfahren

m_runter Real Gewicht runterfahren

16.1.4

Auswahl einer Zielsprache

Da die Zeit begrenzt ist,

und somit das lernen einer ganz neuen Programmiersprache zu viel Zeit in Anspruch

nehmen würde, werde wir diese Aufgabe mit Delphi realisieren.

16.1.5

Kodierung

Ist im Anhang hinterleget

16.1.6 Test

Semantische Fehler ausschließen

Alle Eigenschaften die der Kunde wünscht überprüfen

16.1.7

Dokumentation

Die Bedienungsanleitung ist

für die Komplette Erweiterung im Anhang hinterlegt.

Inhaltsverzeichnis

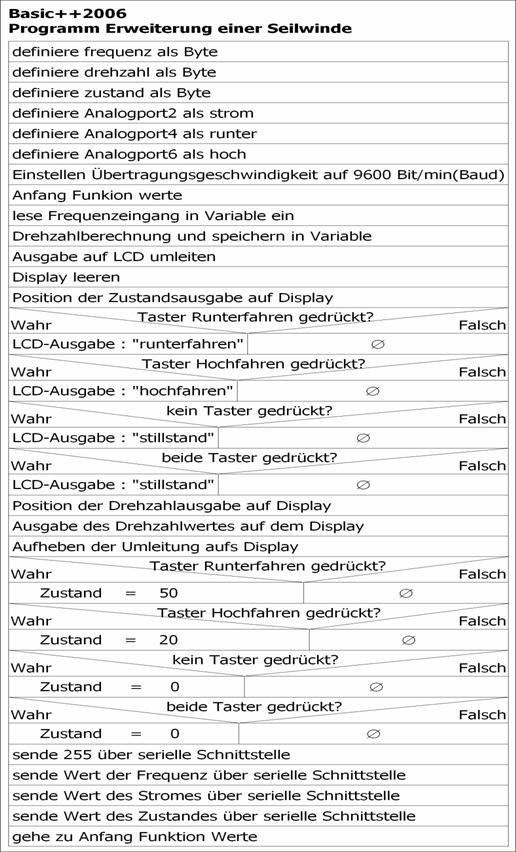

16.2 C-Control

16.2.1

Allgemeines

Die Programmierung der

C-Control M-Unit 2.0 wurde mit der mitgelieferten Software Basic++2006 vorgenommen.

Damit die C-Control weiß was

sie zu tun hat, benötigt sie bestimmte Befehle. Bei der C-Control werden so

genannte Tokens verarbeitet (keine Maschinenbefehle).Diese Tokens werden von

Basic++2006 erzeugt und können von dem fest implementierten Betriebssystem der

C-Control ausgeführt werden. Oft liest man auch, dass diese Tokens vom

Betriebssystem interpretiert würden. Deshalb wird dieses System auch oft als

Interpreter bezeichnet.

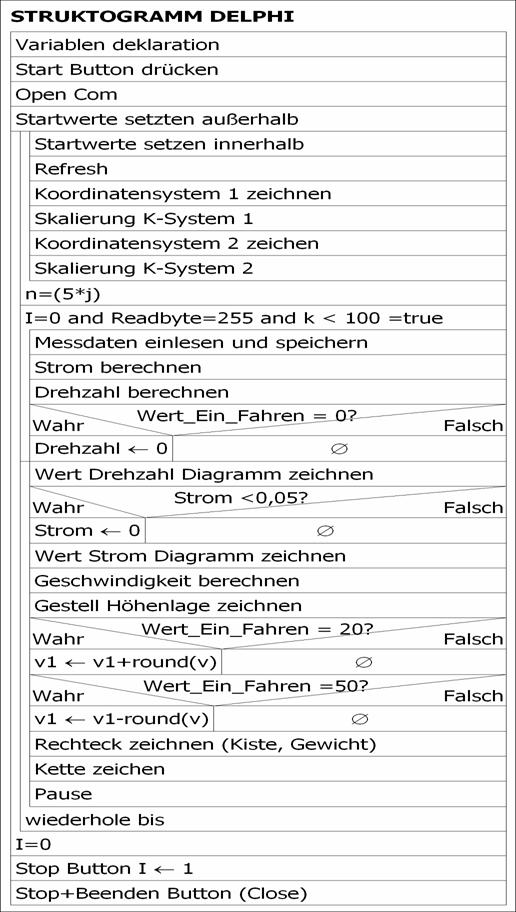

16.2.2 Verarbeitung in der C-Control

Wir nutzen die C-Control größten

Teils dazu, Werte aufzunehmen und dann über die serielle Schnittstelle zur

Weiterverarbeitung an einen dort angeschlossenen PC weiterzuleiten.

So wird das Ausgangssignal

unserer Schaltung mit dem Strommess-IC lediglich über einen AD-Port eingelesen

und ohne damit zu rechnen oder sonstige Verarbeitungen daran vorzunehmen über

die serielle Schnittstelle zum PC weitergegeben.

Die gleiche Methode

verwenden wir bei der Drehzahl. Hierbei wird das Ausgangssignal der

Gabellichtschranke mit Hilfe des Frequenzeinganges eingelesen und

weitergegeben.

Im Gegensatz dazu wird der

Zustand der Anlage (Tasterzustände) im Controller verarbeitet und dann

weitergesendet.

Außerdem geben wir einige

aufgenommene Werte in verarbeiteter Form sofort über ein, an den digitalen I /

O-Ports angeschlossenes Display aus. (Zustand der Anlage und Drehzahl)

Inhaltsverzeichnis

16.2.3 Struktogramm

16.2.4 Variablentabelle

|

Bezeichnung

|

Typ

|

Aufgabe

|

|

frequenz

|

Byte

|

Variable für eingelesene

Frequenz

|

|

drehzahl

|

Byte

|

Variable für berechnete

Drehzahl

|

|

zustand

|

Byte

|

Variable für Übermittlung

der Tasterzustände

|

|

strom

|

Byte

|

Variable für eingelesenen

Strom

|

|

runter

|

Byte

|

Variable für Tasterzustand

(Taster Runterfahren)

|

|

hoch

|

Byte

|

Variable für Tasterzustand

(Taster Hochfahren)

|

Inhaltsverzeichnis

16.2.5 Quelltext

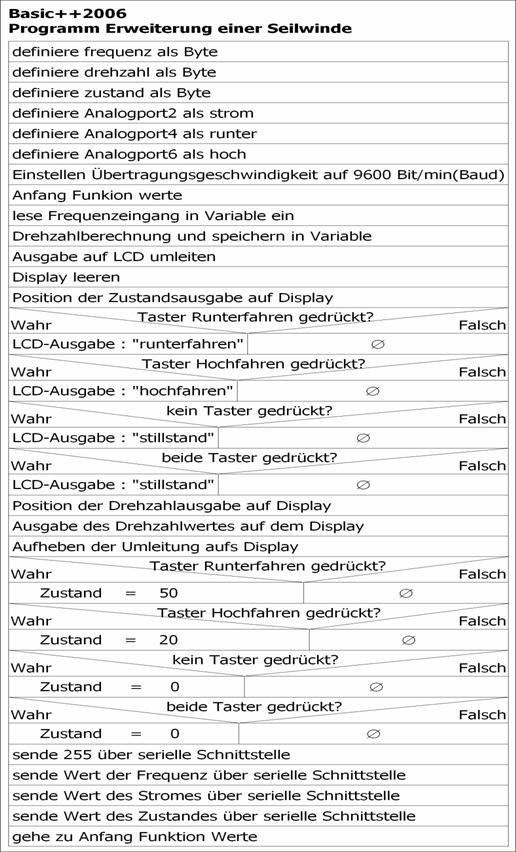

Basic++2006

define frequenz as byte 'definiere frequenz als Byte

define drehzahl as byte 'definiere drehzahl als Byte

define zustand as byte 'definiere zustand als Byte

define strom

as ad[2] 'definiere Analogport2 als strom

define

runter as ad[4] 'definiere Analogport4 als runter

define hoch

as ad[6] 'definiere Analogport6 als hoch

baud r9600 'Baudrate auf 9600 eingestellt

#werte 'Funktion werte

frequenz=FREQ 'Frequenzeingang1 in Variable frequenz schreiben

drehzahl = (frequenz * 60 / 120) 'Berechnung von Frequenz in Drehzahl

LCD.INIT 'Initialisieren des LCD Objektes ( print-Ausgabe auf LCD

umleiten)

LCD.CLEAR 'Display leeren

LCD.POS 1,1 'Zeile1, Spalte1

if (runter

< 200) and (hoch > 200)then lcd.print "runterfahren" 'Taster(runter)

gedrückt Taster(hoch) nicht Ausgabe: runterfahren

if (hoch

< 200)and (runter > 200) then lcd.print "hochfahren" 'Taster(hoch)

gedrückt Taster(runter) nicht Ausgabe: hochfahren

if (hoch

> 200)and (runter > 200) then lcd.print "stillstand" 'kein Taster

gedrückt Ausgabe: Stillstand

if (hoch

< 200)and (runter< 200 ) then lcd.print "stillstand" 'beide Taster

gedrückt Ausgabe: Stillstand

LCD.POS 2,1 'Zeile2, Spalte2

LCD.PRINT

"Drehzahl: " & drehzahl & " rpm " 'Ausgabe der errechneten Drehzahl in rpm

LCD.OFF 'Aufheben der Umleitung aufs LC-Display

if (runter

< 200) and (hoch > 200) then zustand=50 'Taster(runter)

gedrückt Taster(hoch) nicht setze zustand=50

if (hoch

< 200)and (runter > 200) then zustand=20 'Taster(hoch)

gedrückt Taster(runter) nicht setze zustand=20

if (hoch

> 200)and (runter > 200) then zustand=0 'kein Taster

gedrückt Ausgabe: Stillstand setze zustand=0

if (hoch

< 200)and (runter< 200 ) then zustand=0 'beide Taster

gedrückt Ausgabe: Stillstand setze zustand=0

put 255 'sende die Zahl 255 über die serielle Schnittstelle

put frequenz 'sende den Wert der Variable über die serielle Schnittstelle

put strom 'sende den Wert der Variable über die serielle Schnittstelle

put zustand 'sende den Wert der Variable über die serielle Schnittstelle

goto werte 'gehe zur Funktion werte

Erklärung der Drehzahlrechnung

Inhaltsverzeichnis

17 Testprotokol der Erweiterungen

17.1 Testen

der Drehzahlaufnahme

Hierbei wurden die

verschiedenen Drehzahlen, die wie in Kapitel 5.4 beschrieben, aufgenommen

wurden, mit den visualisierten Ergebnissen verglichen.

|

|

|

Vor den Umbaumaßnahmen ermittelt

|

|

|

|

Hochfahren

|

Runterfahren

|

|

Flaschen

|

Masse/kg

|

Drehzahl in 1/min

|

Drehzahl in 1/min

|

|

2

|

4,3

|

31,17

|

33,90

|

|

4

|

6,6

|

31,01

|

34,61

|

|

6

|

8,9

|

30,19

|

34,72

|

|

8

|

11,1

|

29,43

|

34,94

|

|

10

|

13,4

|

28,61

|

35,05

|

|

12

|

15,6

|

28,17

|

35,10

|

|

|

|

|

|

|

Delphi (externe Visualisierung)

|

Display (interne Visualisierung)

|

|

Hochfahren

|

Runterfahren

|

Hochfahren

|

Runterfahren

|

|

Drehzahl in 1/min

|

Drehzahl in 1/min

|

Drehzahl in 1/min

|

Drehzahl in 1/min

|

|

ca. 30

|

ca. 32

|

ca. 30

|

ca. 32

|

|

ca. 30

|

ca. 33

|

ca. 30

|

ca. 33

|

|

ca. 29

|

ca. 33

|

ca. 29

|

ca. 33

|

|

ca. 28

|

ca. 33